坐标磨加工的精度是多少?

发布日期:2023-07-29

点击:443

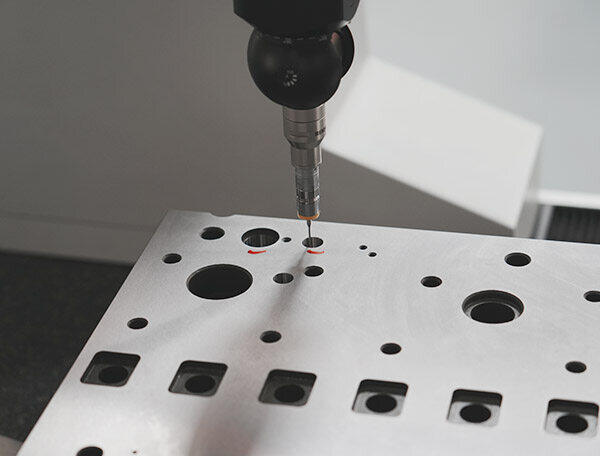

坐标磨加工是一种高精度的磨削技术,它使用精密的坐标系统来控制磨轮的位置,从而实现对工件的精确加工。这种加工方法广泛应用于需要高精度和高质量表面的小型零件制造中,尤其是在模具制造、航空航天、精密机械和电子行业中。

坐标磨加工的精度通常可以达到±0.0025毫米(±2.5微米)左右,甚至更高。这主要得益于以下几个方面:

机床的高精度设计:坐标磨床通常设计为具有高度的刚性和稳定性,以减少机床在磨削过程中的振动,确保磨轮能够精确地按照预定的路径移动。

精密的坐标系统:坐标磨加工机床配备有高精度的坐标系统,包括精细的滚珠丝杠、线性导轨和高精度的伺服电机,这些组件确保了磨轮的定位精度。

微小的进给速度:在坐标磨加工中,磨轮的进给速度可以非常低,这使得磨削过程更加缓慢和受控,有利于提高加工精度。

细致的工艺控制:加工参数,如磨削深度、磨轮转速和磨削力,都经过精心选择和优化,以适应不同材料和精度要求。

高质量的磨轮:使用高品质的磨轮,并定期进行修整,以保持其锋利和精确的磨削性能。

环境控制:坐标磨加工常在温度和湿度控制的环境中进行,以减少材料由于温度波动导致的尺寸变化。

在机测量和补偿:许多坐标磨床配备有在机测量系统,可以在加工过程中实时监测工件尺寸,并对磨轮的路径进行微调,以补偿任何偏差。

操作人员的专业技能:操作坐标磨床的人员需要具备高水平的技能和经验,以确保加工过程的正确性和一致性。

后处理:加工后进行适当的热处理和表面处理,如应力消除和精密抛光,可以提高工件的尺寸稳定性和表面质量。

通过这些措施,坐标磨加工能够实现极高的精度,满足严格的工业标准和要求。