坐标磨加工的主要优势有哪些?

发布日期:2024-06-21

点击:392

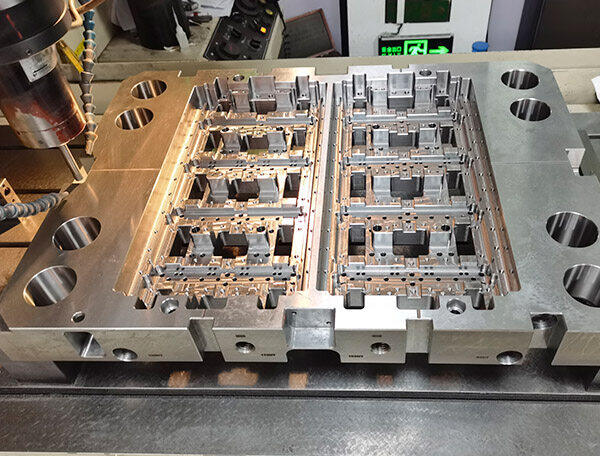

坐标磨加工是一种精密制造技术,它通过使用高精度的磨削设备来加工硬度高的材料以及复杂几何形状的零件。其主要优势包括:

高精度和可重复性:坐标磨床能够持续产生公差极小的零件,其精度达到微米级,这对于需要严格公差和精确度的应用领域至关重要。

加工复杂几何形状的能力:采用高级数控系统,坐标磨床可以准确控制磨削路径,轻松加工复杂的二维和三维轮廓,如非标准角度、曲线或复杂的齿轮形状。

材料适应性广:坐标磨加工能够处理各种硬质材料,包括合金钢、不锈钢、硬质合金、陶瓷等,这使得它非常适合制造切削工具、模具和耐磨部件。

提高生产效率:自动化的坐标磨加工减少了手动干预和操作时间,同时提高了生产速度和一致性,特别适合批量生产环境。

灵活性和通用性:同一坐标磨床可用于执行多种加工任务,只需调整数控程序,即可适应不同工件的加工需求,这在多品种、小批量生产中尤为有价值。

减少废品率:高精度的加工能力直接降低了因尺寸超差或形状误差导致的废品率,有助于节约材料和降低成本。

加工细小零件的能力:坐标磨床能处理极其微小和脆弱的部件,非常适合微型化应用,如电子元件、精密机械等。

降低对操作技巧的依赖:一旦参数设置正确,坐标磨床的操作相对简单,操作人员只需加载和卸载工件,剩余过程自动化完成,减少了对高技能操作工的依赖。

总的来说,坐标磨加工以其卓越的精度、材料适应性、加工复杂形状的能力和生产效率,成为精密制造业中不可或缺的加工技术,广泛应用于航空航天、医疗设备、精密仪器、模具制造等领域。